Einzelflaschensortierung

Die Identifizierung von Einzelflaschen auf dem Transportband ist hauptsächlich vor der Abfüllung erforderlich, um nicht verarbeitbare Flaschen zu erkennen und nachfolgend auszuschleusen – und dient somit der Sicherung der Produktivität.

Die Einzelflaschenerkennung kommt andererseits in der Sortierung zum Einsatz, um Flaschen unterschiedlichster Konturen und Farben voneinander zu unterscheiden.

Zur Identifikation der einzelnen Flaschen auf dem Transportband werden – je nach Aufgabenstellung – folgende Kriterien überprüft:

- Flaschenkontur

- Flaschenfarbe

- Flaschenhöhe

- Unterscheidung von Weißglasflaschen mit

und ohne UV-Beschichtung - UV-Markierungen auf dem Etikett

- Branding (Relief)

- ACL (Applied Color Label)

- Liegendflaschen

- Vorhandensein des Verschlusses

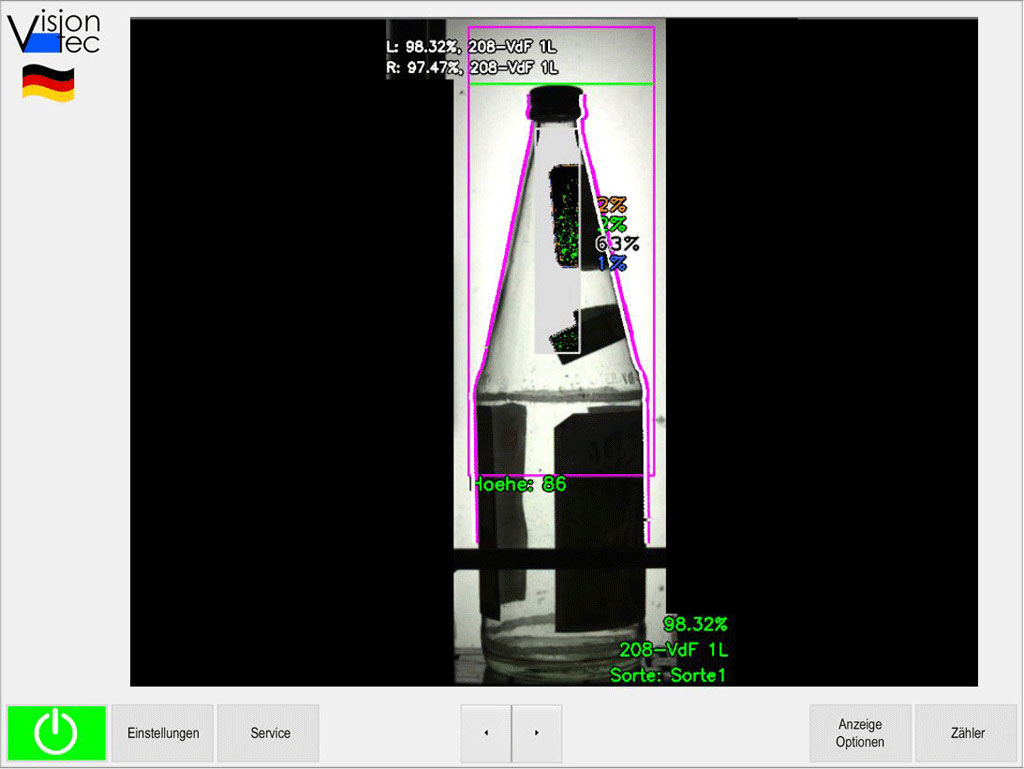

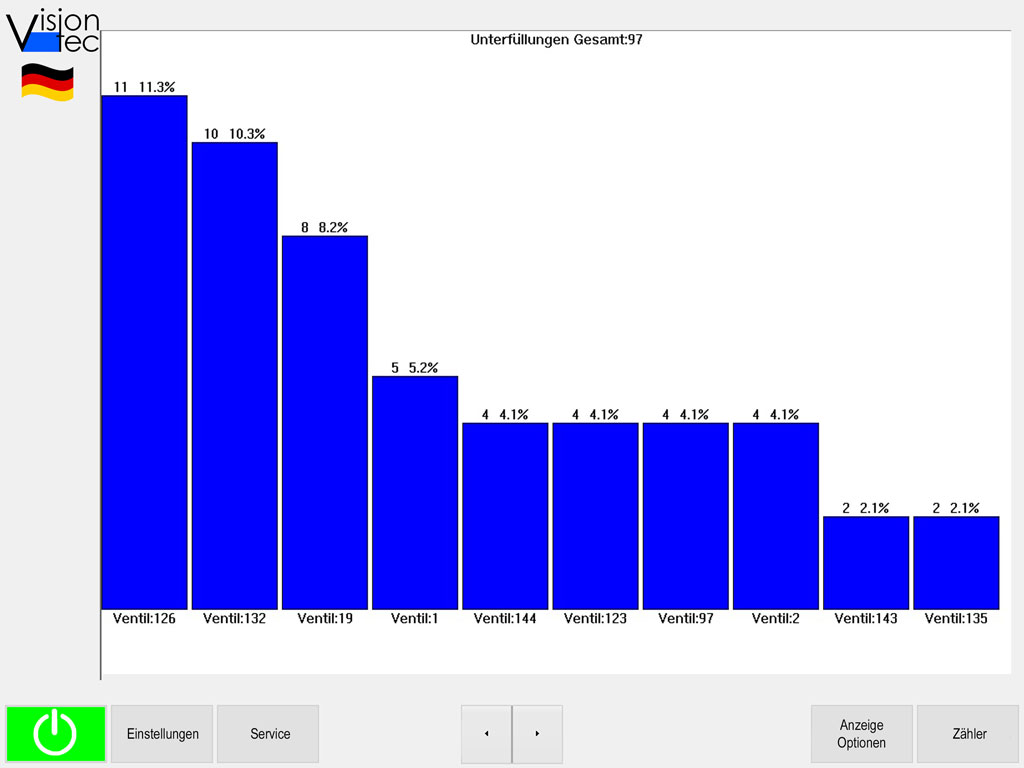

Füllstandskontrollen

Bei der Füllstandskontrolle mittels Kamerasystem wird von jeder Flasche ein getriggertes Bild aufgenommen und ausgewertet. Die Füllstandskontrolle arbeitet im Durchlichtbetrieb, um bei allen Getränkevariationen ein gut auswertbares Bild zu erstellen. Der Füllstand wird ermittelt, indem die Füllstandsschaumgrenze zum Verschluss von oben nach unten vermessen wird.

Das HF-Füllstandskontrollsystem wird bei Flaschen eingesetzt, die nicht durchleuchtet werden können (z.B. lackierte Flaschen oder Ton-Flaschen). Das System besteht aus zwei temperatur-kompensierten Messköpfen, welche in V2A-Gehäusen eingegossen sind und so über die Schutzart IP67 verfügen. Die beiden Messköpfe bilden gemeinsam eine Messbrücke. Durch den Aufbau der Messbrücke wird eine Schaumkompensation vorgenommen, so dass der Schaum mit in die Füllstandsberechnung einfließt. Zur sicheren Erkennung von durchgeschäumten Flaschen wird ein zusätzlicher Schaumsensor montiert. Zusätzlich kann das System mit einem induktiven Sensor ausgestattet werden, mit dem das Vorhandensein der Verschlüsse überprüft wird.

Füllröhrchenerkennung

zur Erkennung von verlorengegangenen Füllröhrchen

Zur Erkennung von verlorengegangenen Füllröhrchen wird rechts und links am Transporteurauslauf je ein speziell für diesen Einsatzzweck ausgelegter induktiver Sensor montiert. Bei Erkennung eines Füllröhrchens wird ein Stoppsignal an den Füller ausgegeben. Es kann ein Ausleitsignal sowohl für die Fehlerflasche selbst als auch für die Flasche davor und die Flasche danach ausgegeben werden.

Verschlusskontrollen

Die Kronenkorkenkontrolle arbeitet mit einem Kamerasystem, um die Unversehrtheit des äußeren Dichtungsbereiches des Kronenkorkens durch eine optische Gradienten-Vermessung zu überprüfen. Durch den speziellen Aufbau der Beleuchtungseinrichtung wird der äußere runde Bereich des Kronenkorkens so ausgeleuchtet, dass ein homogener kreisförmiger Ring im Kamerabild entsteht, von welchem sowohl die Breite als auch die Rundheit und die Homogenität ausgewertet werden. Weiterhin wird der Aufdruck des Kronenkorkens ausgewertet. Die Bildauswertung des rotations-invariant aufgenommenen Logo-Bildes erfolgt anhand des Vergleichs mit den eingelernten Musterbildern.

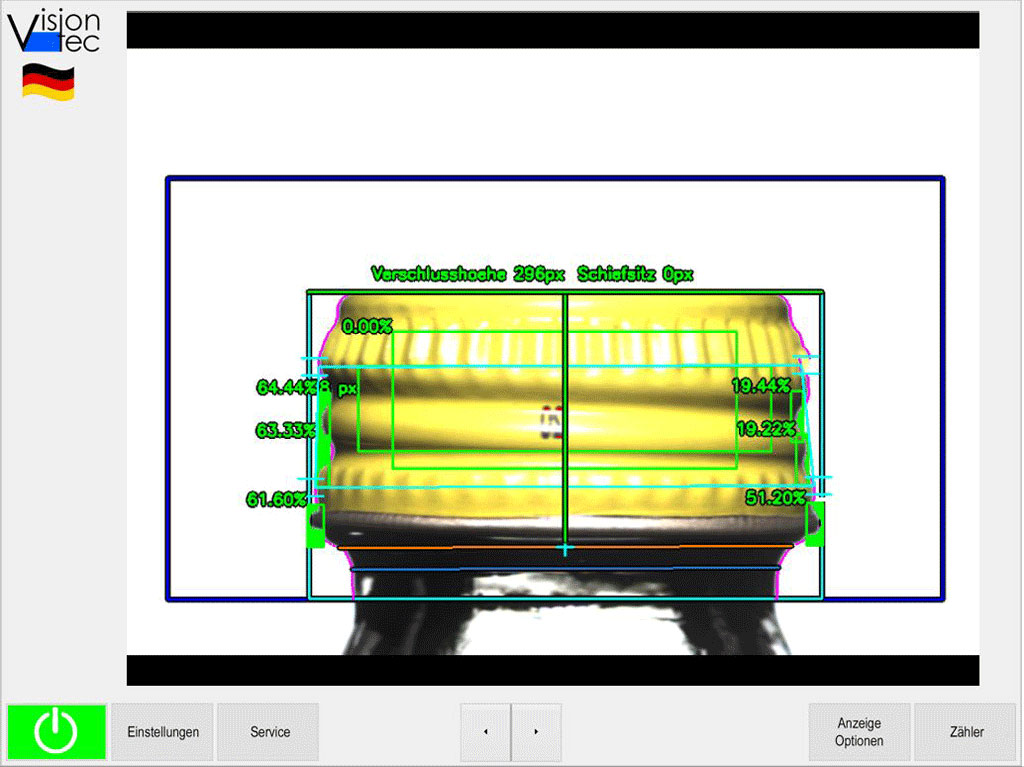

Bei der 360°-Qualitätskontrolle wird sowohl das Vorhandensein, der Sitz und die Unversehrtheit des Verschlusses als auch (bei Schraubverschlüssen) der Sitz und die Vollständigkeit des Sicherungsrings überprüft.

Vakuumkontrolle

für TWO-Verschlüsse

Die Vakuumkontrolle wird mit einem induktiven Wegaufnehmer vorgenommen. Es ist möglich, Höhenunterschiede im Deckel ab 0,3 mm zu erfassen. Um die Eindellung im Deckel, welche durch das Vakuum in der Flasche entstanden ist, zu ermitteln, wird ein induktiver Wegaufnehmer in einer speziellen Vorrichtung montiert. Dieser gleitet bei der durchfahrenden Flasche über den Verschluss. Somit hat der Wegaufnehmer unabhängig von der Flaschentoleranz immer den gleichen Abstand zur Flasche. Am Rand der Flasche wird eine Referenz-Messung vorgenommen, welche zu den kleinsten Messwerten in der Mitte des Verschlusses ins Verhältnis gesetzt wird, um so die Eindellung zu ermitteln.

Etikettenkontrollen

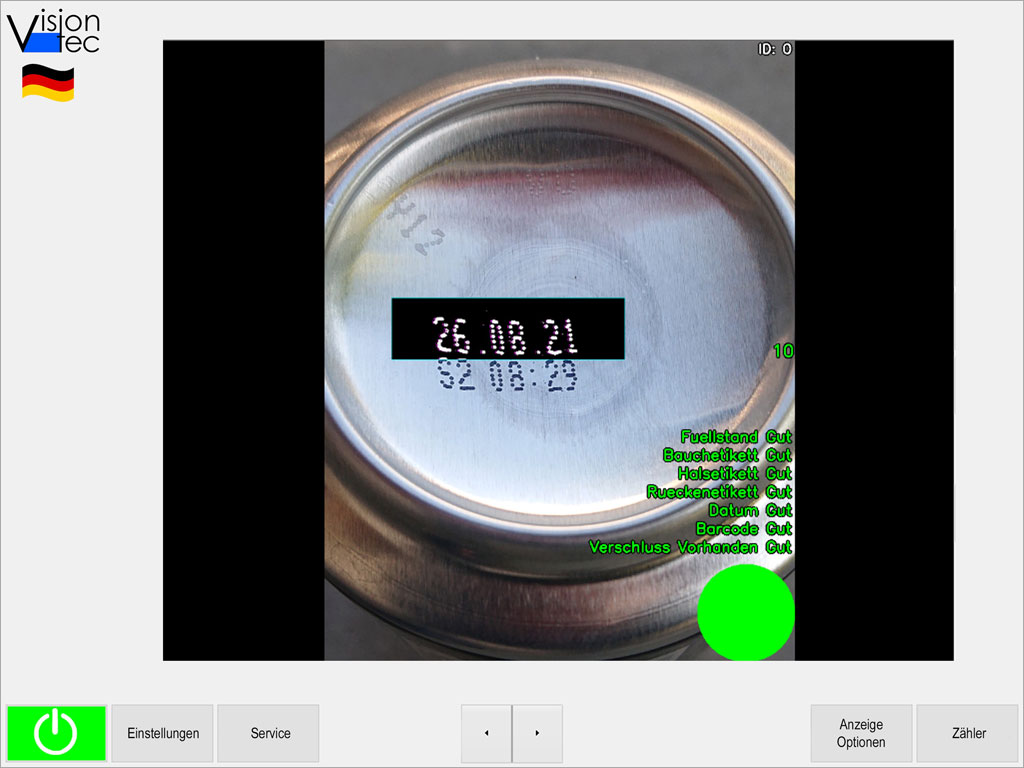

Die – je nach Aufgabenstellung – mit einem oder mehreren Kamerasystemen ausgestattete Etikettenkontrolle überprüft folgende Kontrollkriterien:

- Anwesenheit des Etiketts

- Position des Etiketts

- Drehlage des Etiketts

- Richtigkeit Etikettentyp

- Etikettenversatz

- Barcode

- Datumsaufdruck

Soll lediglich das Vorhandensein der Etiketten überprüft werden, ist oft eine einfache Kontrolle mittels Lichttastern ausreichend. Dabei wird für jede Etikettenposition (z.B. Rumpf, Rücken, Hals, Medaillon) unmittelbar nach der Aufbringung/Anbürstung ein Lichttaster in die Etikettiermaschine eingebaut. Die Anwesenheit des Verschlusses wird mit einem zusätzlichen Lichttaster im Einlauf der Etikettiermaschine überprüft.

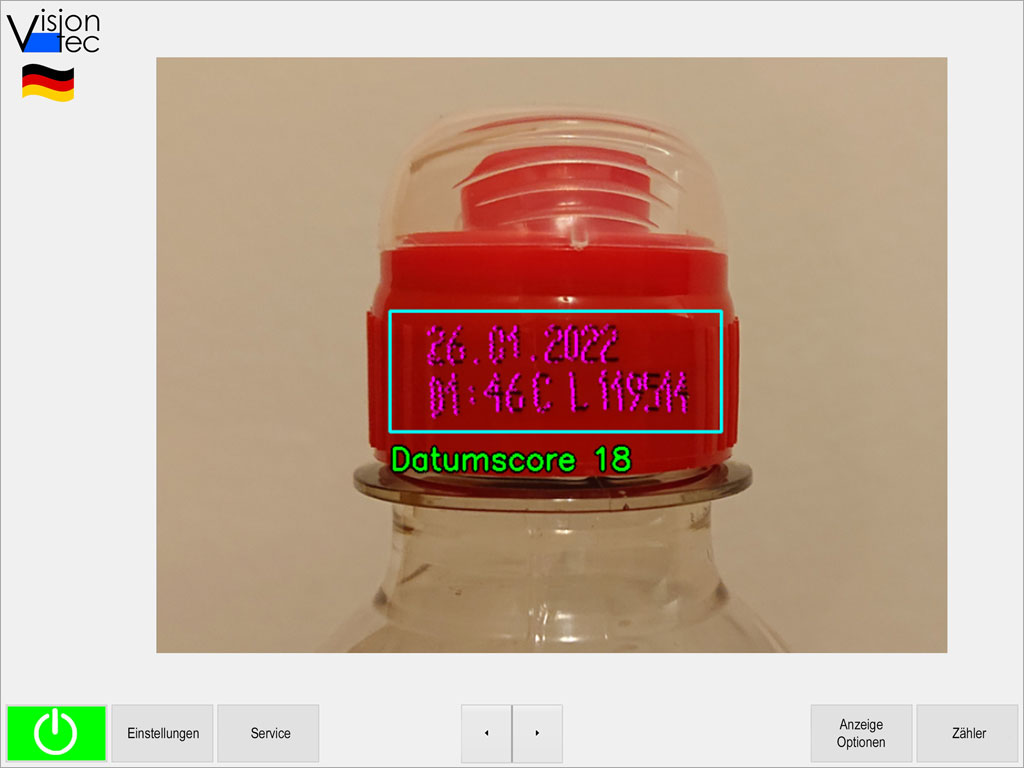

Druckzeichenkontrollen

Die Druckzeichenkontrolle zur Überprüfung des Barcodes und/oder des Mindesthaltbarkeitsdatums überprüft – je nach Aufgabenstellung – folgende Kontrollkriterien:

- Vorhandensein des Datumsaufdrucks/Barcodes

- Vollständigkeit des Aufdrucks

- Lesbarkeit des Aufdrucks

- inhaltliche Korrektheit des Aufdrucks („OCR“ = Optical Character Recognition)

Außerdem im Produktportfolio

- Ultraschallbad

- Restflüssigkeitskontrolle

- Bügelflaschenkontrollen